将当前线路板互连技术与几年前情况进行对比可以发现,虽然产品性能有了大幅度提高,但成本并没有相应增加,主要是由于新材料和新器件的涌现使得互连技术取得长足进步,如面阵列封装BGA和CSP等;对于倒装芯片而言,微通孔的发展在

PCB上取得突破,也使得封装小型化接近极限。本文介绍了多层线路板中的微通孔制作工艺,讨论如何在线路板上实现高密度布线。

第一代微通孔PCB在市场上获得了巨大成功,销售额数以百万计,事实也证明这是一种有效可靠的技术。由于微通孔PCB具有较高的性能和较低成本,预计近几年内市场还将迅速发展。微通孔技术也在不断进步,结构变换极大地提高了集成度,特别是同时在两面都有多个微通孔层的PCB更是能大幅度提高互连密度。

微通孔是指孔径小于0.15mm的通孔,它所占面积大约是机械钻孔的1/4。由于是盲孔,它们仅在要进行线路连接的层间出现,有助于实现较高的互连密度。微通孔成形利用激光完成,其速度比机械钻孔快得多,并且成本也大大低于后者,它的这些主要优点使其应用不仅仅局限在最外层线路。尽管减小现有通孔结构尺寸也可实现高密度互连,但随着设计要求越来越高,PCB成本将不断上升,因此改造现有工艺还不如转而使用一种全新技术成本来得更低,如使用2+n+ 2积层结构。

近年来移动通信产品已变得比蜂窝电话复杂得多,如便携式卫星电话、个人智能通信器、电子记事本以及处理视频信号的应用产品等,这些产品的共同点是互连密度非常高而且在高频方面都有特殊要求。它们的线路板表面大部分空间布满了许多小间距元件,在最外面的第一层和第m层(m代表总层数)已基本上没有什么地方可用于布线,因而只能在内层进行,如第二层和第m-1层。在1+n+1结构中,这些层中包含一些由机械钻孔形成的较大铜导电环用于和内层相连,可能无法提供足够空间进行高密度布线。一个解决方法是使第二层和m-1层成为微通孔层,使其在与下一层连接时减小占用面积,这样就可以走线了。通常的做法是使互连密度尽可能与元件接近,要做到这一点最好是用微通孔层,必要时还应使用多个微通孔层。

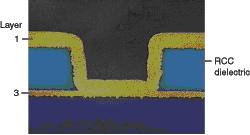

第一种2+n+2结构线路板仅使用直接与相邻层连接的微通孔,基本制作方法是将做一个微通孔层的步骤进行重复。图1是利用交错排列使第一层和第三层通过微通孔连接的示意图。这种2+n+2结构板使用树脂涂膜铜(RCC)技术生产,特别值得一提的是该方法能保证所有层都具有很高的共面性。这种结构还可以有多种形式(如图2)。

生产微通孔的主要成本在于通孔成形和电镀。对某些应用而言,可以通过减少这两种工艺的工序降低成本,例如在第二层和第三层或第m-1层和m-2层之间如果没有导通孔,则无需相关的电镀过程,此时可用其它类型的通孔取代微通孔。也可通过微通孔将PCB的表层与第三层直接连接(图2a),通孔1-3将外层与第三层相连,而通孔1-2-3则和第二层相连(图2b),通过这种方法能实现所有需要的互连。

一般来说,要保证通孔电镀可靠,通孔1-3和通孔1-2-3的孔径必须大于仅在相邻两层间进行连接的通孔。如果没有通孔2-3,则只能通过第一层实现第二层和第三层的连接,这样会造成第一层空间的浪费,最后的总体互连密度会低于图1所显示的情况。然而没有通孔2-3却有利于在第二层上制作精细的线路,由于仅需对RCC铜箔的基层铜进行蚀刻,所以可做到很高的图形解析度。

通孔1-3使用保形掩膜工艺生成,先在RCC膜上将铜蚀刻出一个口,然后再用红外激光烧蚀掉树脂,这两种工艺的生产率都非常高。蚀刻是一个并行过程,激光钻孔仅烧蚀树脂,可使用快速CO2激光。1-3层通孔还有一些有意思的应用,如该结构里的第二层和第m-1层电位一直保持不变,可作为屏蔽,它们和内层之间无需任何连接,也就不需要2-3层通孔,这样特别是在对电磁兼容性(EMC)要求严格的场合,可在这些内层上进行布线。

制作1-2-3层通孔时,一般第二层覆铜用UV激光开孔,这种工艺钻孔速度较慢,如果使用保形掩膜工艺,则需要较大的孔环。图3比较了第一层和第三层连接的几种方法,通常微通孔交错排列是最受欢迎的方式,在特殊情况下,孔1-3和孔1-2-3占据较大空间是可以接受的,而使用保形掩膜工艺还会浪费更大空间。

微通孔对位

微通孔和微通孔层线路之间的对位是制作多层微通孔电路板的关键。通常情况下微通孔层依靠其下层电路图进行对位,这种方法可使微通孔焊盘最小而充分利用空间节约带来的好处,但这却是以其它层对位不良为代价。随着PCB层数增加,偏差将越来越大,但只要没有哪个元件要求必须同时和所有层都对准,这种积累的偏差也不会造成任何问题,所以应尽可能避免在2+n+2结构中设计穿过所有层的通孔。这类通孔大多数情况下可利用一系列相互连接的微通孔或者内层机械钻孔替代,如果一定要用,其孔环必须很大,避免并列排放的元件影响随后制作的积层,使得它无法体现出自身的优势。

如果因对位原因而不想使用镀通孔,内层通孔可作为一种可靠的替代方法。它利用机械方式在FR-4内层钻孔,电镀后再用环氧树脂填满。最简单的做法是在RCC铜箔以真空压制到内层上时,用RCC铜箔上的环氧树脂填充通孔。此方法效果不错,但它并不是任何时候都适用,对较厚的PCB板而言,RCC铜箔上的环氧树脂显得数量不够,此外特别是在可靠性要求高的PCB板上,用RCC铜箔环氧树脂作为填料不是最好,应选择那些针对可靠性进行过优化的材料。上述两种情况最好使用塞孔工艺,这种工艺采用特殊的丝印方法填充通孔,固化后将填料与表面磨平再电镀铜。

非覆铜材料夹层

1+n+1结构中还用到一些非覆铜材料,采用层压或涂布(当它是液态环氧树脂形式时)方式制作。这些介电材料比较便宜,有很多优点,如能很容易地制作微通孔并对其进行电镀,从而缩小微通孔直径等。它可以用于更薄的铜覆层,有利于制作超细间距电路图,在不久的将来,这些优点也能用于2+n+2的结构中。它还可以用于混合制板技术,此时第二层和第m-1层用激光RCC技术制作,在这种情况下,使用液态环氧树脂作为最外面第一层和第m层介电层能同时利用两种工艺的优点并对整个系统进行优化。如果使用RCC技术制作微通孔内层,一般不需要塞孔工艺,并且可达到非常好的共面性;与之相反,使用液态环氧树脂制作的外层能做到更大的图形解析度并进一步缩小微通孔的直径。http://www.pcbdate.cn/

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。